“E eu que pensava que química era difícil, me enganei, pois cálculos estequiométricos são mais fáceis de resolver do que as divisões do coração. A afinidade refere-se a criações improváveis formando um laço através de uma reação química, mas até os laços mais fortes tem seus limites. Nossa química era tão forte, que se tornou inflamável. Quando eu vi a gente já tinha explodido e tudo tinha ido pro alto, pros lados, tava tudo esparramado e queimado, eu, você e o nosso amor.” (Débora Comis – montagem de pensamentos)

A Célula de Combustível:

A Célula de Combustível (as vezes também denominada Célula a Combustível) é um dispositivo eletroquímico que combina hidrogênio (H) e oxigênio (O) para produzir eletricidade (corrente elétrica), que é o movimento ordenado de elétrons (e), tendo água e calor como subprodutos.

Não obstante o fato de que, na prática das aplicações, para que se obtenha os níveis de Potência desejados, é preciso que várias Células de Combustível sejam agrupadas, formando aquilo que denominamos uma

Pilha de Células de Combustível, na sua forma elementar,

uma única Célula de Combustível é constituída três seguimentos: dois elétrodos – um ânodo e um cátodo – com um eletrólito entre eles, separando-os.

Todavia, é de fundamental importância, também, que se tenha um agente Catalizador, para provocar as reações químicas de ionização do combustível (no caso o hidrogênio) por Catalização(1), diminuindo a energia de ativação, aumentando assim a velocidade da reação. As células de combustível dependem de catalisadores para ambas as reações anódica e catódica.

Duas reações químicas diferentes (primeiro oxidação e depois redução(2)) ocorrem, em sequência, nas duas regiões de intermédios onde se encontram a substância catalizadora, que existem nas camadas alojadas entre os três segmentos da célula de combustível e, o resultado final dessas duas reações é que o combustível é consumido, a água e calor são criadas, e uma corrente elétrica considerável, também é criada.

A corrente elétrica produzida é o produto principal a ser aproveitado a qual pode ser usada para alimentar dispositivos elétricos, normalmente referidos como a carga ou consumidores elétricos mas, o calor produzido também costuma ser aproveitado.

O hidrogênio é injetado no anodo, para ali ser difundido e em seguida ocorrer a oxidação do hidrogênio(3), quando ele reage com o catalisador, criando se, assim, de um íon H+ com carga positiva, e liberando um elétron de carga negativa. O eletrólito é um composto especificamente projetado para que os íons H+ possam passar, fluindo através dele, mas os elétrons que foram liberados não podem.

Assim, os elétrons liberados só podem sair do anodo por meio de um fio condutor conectado ao terminal do anodo, para criar a corrente elétrica. Já, os íons viajam através do eletrólito, indo em direção ao cátodo.

Ao chegar ao intermédio cátodo, os íons H+ são novamente reunidos com os elétrons (redução) e agora reagem, também, quimicamente com oxigênio que ali é injetado, para criar água e, também, calor, devido energia da reação. Para que os elétrons possam novamente se reunir com o íons, obviamente que o circuito da alimentação elétrica, que é o meio por onde se está aproveitando a energia elétrica gerada, deve estar fechado, ou seja, é necessário que haja caminho de fio condutor por onde a corrente elétrica de carga esteja efetivamente circulando, com elétrons fluindo do anodo para o consumidor e do consumidor para o catodo.

Em geral, esta corrente elétrica gerada não alimenta diretamente um consumidor do tipo atuador (motores, lâmpadas, etc) mas, sim, antes, ela é usada para carregar elementos armazenadores de energia (tais como: supercapacitores, baterias recarregáveis, etc), de modo que ela é pré-armazenada para uso posterior.

Esta única célula elementar gera cerca de 0,7 volts mas, assim como ocorre com as células de baterias, as Célula de Combustível também podem ser empilhadas em série, ou associadas em paralelo, o que aumenta a tensão e a potência de saída, resultando, conforme a necessidade da aplicação, em Célula de Combustível desde algumas dezenas de Watts, até vários Megawatts. A eficiência do processo gira em torno de 60% e pode ser aumentada quando busca-se aproveitar, também, o calor que é gerado.

Com o volume de hidrogênio que é oferecido, injetado pelas vias do Campo de Canais de Fluxo, para ser difundido e aproveitado é maior do que a demanda do processo, a parte do hidrogênio que sobra, é reciclada pelo sistema para ser reaproveitado em seguida.

As mais importantes características de projeto em uma Célula de Combustível são:

- A composto do eletrólito. O material do electrólito normalmente define o tipo de Célula de Combustível;

- O combustível que é utilizado. O combustível mais comum e adequado é o hidrogênio;

- O catalisador do ânodo decompõe o combustível em elétrons e íons. O catalisador do ânodo é geralmente composta de pó muito fino de platina. O ânodo tem uma carga negativa;

- O catalisador catódico descarrega os íons e transforma para os resíduos químicos, como água. O catalisador de cátodo é frequentemente feito de níquel, mas também pode ser um catalisador à base de nanomateriais. O cátodo tem uma carga positiva;

- A membrana (quando possui membrana). Os materiais da membrana devem provê-la de isolação elétrica, concomitantemente elevada admitância à passagem do íons H+. A resistência da membrana ao fluxo de prótons é a principal fonte de perda de desempenho para as células de combustível que as possuem;

- O desenho do campo de canais de fluxo que transporta a massa dos gases reagentes para difusão nos eletrodos até a camada do catalisador.

A área da superfície dos elementos da célula também podem ser aumentados para permitir uma maior corrente a partir de cada célula. Nas pilhas, os gases reagentes devem ser distribuídos uniformemente ao longo de todas as células associadas para maximizar a produção de energia.

Há muitos tipos diferentes de células de combustível, cada um com suas próprias características operacionais específicas mas a maioria das células de combustível são alimentados com gás de hidrogênio, que não produz dióxido de carbono indesejável.

Neste caso, o sistema de células de combustível pode ser alimentada diretamente com hidrogênio puro ou ele pode obtido derivado a partir de outras fontes. Um sistema de células de combustível que inclui um Reformador de Combustível de hidrogênio pode utiliza-lo a partir de qualquer combustível de hidrocarbonetos, tais como o gás natural, metanol, ou de gasolina.

Até a data desta publicação, os

VEs movidos a Células de Combustível usam uma Pilha de Células de Combustível do tipo que é dotada de uma membrana central denominada

Membrana de Permuta de Prótons (

PEM, do inglês

Proton Exchange Membrane), uma membrana polimérica isolante elétrica, mas condutora de prótons (ou íons), em torno da qual os demais elementos da célula são montados.

|

| Pilha de Células de Combustível do Honda FCX Clarity |

Ela também gera eletricidade a partir da mesma sequência de duas reações químicas diferentes, primeiro oxidação por ação da camada do catalizador (platina), próxima ao anodo, e depois redução, na camada do catalizador próxima ao catodo, a partir de hidrogênio e de oxigênio, respectivamente.

Uma diferença é que, neste caso, os prótons (ou íons H+) têm que passar através da membrana central do eletrólito, enquanto que os elétrons liberados, tal qual ocorre nos demais tipos de células de combustível, são forçados a circular através do circuito elétrico, gerando a corrente elétrica, que é desejada para alimentar a carga. Estas células de combustível são cerca de 68% eficaz (rendimento sobre o combustível), em comparação com cerca de 19% de eficiência de Motores de Combustão Interna, típicos dos caros convencionais.

Uma vez que as células de combustível dependem de um processo eletroquímico, e não de combustão propriamente dita, as emissões a partir de células de combustível são significativamente menores do que as emissões de, até mesmo, os processos de combustão de combustíveis mais limpos utilizados, como o Etanol.

O calor que consequentemente é gerado nas reações, principalmente por causa da reação de redução realizada no segundo estágio, na camada de catalizador do catodo, também pode ser aproveitado e, com isso a emissão a partir de uma única célula de combustível acaba sendo apenas o vapor de água e ar. As células de combustível também são silenciosas, duráveis (ver nota 7, ao final) e altamente eficiente. Estas são apenas algumas dos muitas benefícios que as células de combustível proporcionam.

Tipos de Células de Combustível:

As células de combustível são uma família de tecnologias que geram eletricidade através de processos eletroquímicos, ao invés de combustão. Existem muitos tipos de células de combustível mas, as principais incluem as Células de Combustível Alcalinas (AFC), Células de Combustível de Membrana de Permuta de Prótons (PEM(4)), Células Combustível de Metanol Diretas (DMFC), Células de Combustível de Carbonato Fundido (MCFC), Células de Combustível de Ácido Fosfórico (PAFC) e Células de Combustível de Óxido Sólido (SOFC). Uma série destes tipos de células de combustível estão comercialmente disponíveis hoje em dia, cada qual mais adequada a um tipo específico de aplicação.

Cada tipo de célula de combustível tem a sua própria química única, com diferentes temperaturas de operação, química e forma dos catalisadores e eletrólitos. As características de funcionamento de uma célula de combustível ajudam a definir a sua aplicação – por exemplo, células de combustível de menores temperatura PEM e DMFC são usadas para energizar

Veículos de Passageiros e empilhadeiras, enquanto que as células de combustível maiores e de maior temperatura MCFC e PAFC são utilizadas para

Estações de Geração de Energia (

Stationary Fuel Cells).

As diferenças ajudam, também, a definir o tipo de combustível que é o mais adequado a elas: se o hidrogênio (H2), o metanol (CH4O), ou etanol (C2H6O), por exemplo, garantindo o ótimo rendimento e maior vida útil da célula de combustível.(5)

Os investigadores continuam a melhorar as tecnologias de células de combustível, examinando diferentes catalisadores e eletrólitos, a fim de melhorar o desempenho e, principalmente, reduzir os seus custos. Novas tecnologias de células de combustível, como as células de combustível microbianas, também estão sendo examinados no laboratório. Veja um resumo das tecnologias atuais de Células de Combustível (CC) no diagrama a seguir:

|

| Esquema representando as reações químicas específicas e temperaturas de operação para cada tipo de tecnologia de células de combustível |

Assim, como se pode constatar, a maioria das células de combustível usa hidrogênio puro. No caso dos VEs, armazenado a partir de um tanque embarcado de alta pressão. No entanto combustíveis líquidos tais como gasolina e metanol, também têm sido utilizados, em alguns casos, com o emprego de um Processador de Combustível de Bordo (ou Reformador) e, no caso do metanol, existe a opção para se usa-lo diretamente (sem necessidade de reformador).

Portanto, nem todas as Células de Combustível são feitas para utilizar o hidrogênio como “combustível”, que garante “emissão zero” de carbono: a DMFC é uma opção para utilizar o metanol (de fórmula estrutural CH3OH), diretamente.

Na verdade, células a combustível de metanol diretas ou DMFCs são, do ponto de vista construtivo, uma subcategoria de células de combustível PEM em que o metanol (na verdade uma solução de metanol) é usado como combustível. Porém, sem querer entrar em muitos detalhes quanto seu funcionamento, os subprodutos com estes tipos de células de combustível não é apenas a água pura, mas também o indesejável dióxido de carbono (CO2).

A DMFC baseia-se na oxidação da solução de metanol em uma camada de catalisador (geralmente feito de partículas platina e de rutênio) adjacente do ânodo para formar os prótons (íons H+), liberar os elétrons livres e formar dióxido de carbono.

Para isso ocorrer, também água é consumida na reação do anodo pois, o metanol puro não pode ser difundido sem o abastecimento de água. A água é consumida no ânodo e é reproduzida no cátodo mas, a necessidade de água limita a densidade energética do combustível. Outros aspectos incluem a administração de dióxido de carbono criado no ânodo, o comportamento dinâmico lento, e a capacidade de manter a água da solução. As reações são as seguintes:

|

Equação |

| Anodo |

oxidação |

| Catodo |

redução |

| Reação Global |

reação oxirredução |

Construção de Célula de Combustível de Membrana de Permuta de Prótons (PEM Fuel Cell ou PEMFC) (4)

Eletrólito: Membrana de polímero sólido – cadeias de politetrafluoretileno (PTFE), vulgarmente conhecido como Teflon® (ou Nafion), formando a espinha dorsal da membrana, material que é isolante para elétrons livres (isolante elétrico).

Catalisador: Platina é o catalisador mais ativo para células a combustível de baixa temperatura

Temperatura de Operação: Cerca de 80 ~ 94 ⁰C

Eficiência Energética: 40 ~ 60%

O métodos de construção que é o mais empregado é o que prevê a construção de membrana-elétrodos integrados, também referido como MEA (Membrane Electrode Assemblies) ou, conjuntos de eletrodos e membrana, numa típica configuração de construção em multicamadas muito finas.

O material da membrana utilizado é formado por folhas finas, tipicamente, de 50 a 175 micrômetros de espessura (para minimizar a resistência à passagem dos prótons) e uma célula PEM é produzida, em geral, com folhas de área grande (para maximizar a eficiência da camada do catalizador), e a camada de catalisador de elétrodo é aplicada a ambos os lados. Associadas a cadeias de Teflon estão cadeias laterais terminando com grupos ácido sulfônico (HSO3). Uma vista bem ampliada do material da membrana, mostra cadeias de moléculas longas (em forma de espaguete) com grupos de cadeias laterais de sulfonato. Uma característica interessante deste material é que, enquanto as moléculas de cadeia longa são hidrofóbicos (repelem a água), as cadeias laterais de sulfonato são altamente hidrofílicas (atraem água).

Para a membrana poder conduzir íons de forma eficiente as cadeias laterais de sulfonato deve absorver grandes quantidades de água. Dentro destas regiões hidratadas, os íons de hidrogênio dos grupos de ácido sulfônico podem, então, mover-se livremente, permitindo que a membrana transfira os íons de hidrogênio, sob a forma de iões hidrônio (cátion formado a partir da molécula de água na presença de cátions hidrogênio H+), de um lado da membrana para o outro.

No contexto da engenharia de célula de combustível, vários catalisadores contendo metais são usados para melhorar as taxas das semi-reações que compreendem a célula de combustível. Um tipo comum de eletro-catalisador de célula de combustível é baseado em partículas de platina, que são suportadas sobre um substrato de partículas de carbono ligeiramente maiores.

Assim, de ambos os lados da membrana (lado do anodo e lado do catodo), temos as camadas do catalizador. Para maximizar o aproveitamento da platina e minimizar o custo, a platina é finamente dispersa sobre um suporte eletricamente condutor, quimicamente relativamente inerte, tal como um fino substrato (10 a 50 mícrons) de carbono negro com estruturas cristalográficas relacionadas com grafite. Desta maneira, a quantidade de platina ativa exposta aos reagentes é maximizada, aumentando a densidade de potência da célula, com um minimo de quantidade total de platina sendo necessária.

As Camadas de Difusão dos Gases Reagentes:

Também conhecida como a camada de suporte, a camada de difusão de gás (GDL, do inglês Gas Diffusion Layer), também existe de ambos os lados da célula (no anodo para difundir hidrogênio e no catodo para difundir o oxigênio) é um componente crítico em uma MEA. A GDL tem normalmente uma estrutura de camada dupla. Olhando de fora para dentro da célula (a partir do Flow field ou Campo de Canais de Fluxo do Gás) , a primeira camada que aparece é um substrato de carbono macro-poroso que consiste, em geral, em papel de carbono. A função principal desta camada do GDL é facilitar a penetração, a dispersão e a distribuição dos gases reagentes, proporcionando, simultaneamente, boa condutividade eletrônica e e permitindo a drenagem de água (GDL do lado do catodo).

A segunda camada, a que fica adjacente à camada de catalisador, consiste de uma camada microporosa e feita a partir de pó de carvão, combinada a um agente hidrofóbico (PTFE). Esta camada serve para para remover a água produzida para fora da camada de catalisador. Na verdade, as duas camadas juntas têm a função de minimizar alagamento de água e maximizar o contato eletrônico, na interface com a camada de catalisador. As camadas componentes da GDL se repetem dos dois lados de uma MEA.

Por fim, o Campo de Canais de Fluxo, que que possui os canais por onde são transportadas as massas dos gases para ser difundidos nos eletrodos e, as Placas Bipolares, alojados externamente de ambos os lados, completam a estrutura básica de um PEMFC.

Com materiais bem escolhidos, tais como catalisadores, placas bipolares, camadas de suporte GDL, a PEM, e outros componentes, incluindo campos de canais de fluxo, e coletores de corrente, uma MEA montada pode produzir mais de 0,5 A/cm2 de área, em 0,7 V, com uma espessura total muito fina.

Células de combustível PEM operam a temperaturas relativamente baixas (abaixo de 94 ⁰C), tem alta densidade de potência, e pode variar de saída rapidamente para atender às mudanças na demanda de energia. PEM são adequados para aplicações de energia que é necessária a inicialização rápida, como automóveis ou empilhadeiras. Uma único unidade PEM varia desde vários watts a algumas centenas de quilowatts, e pode ser redimensionada em sistemas de grande porte – o maior até agora é uma usina estacionária PEM de 1 megawatt.

Por causa das atuais baixas cargas do catalizador de platina e, também, por causa da sua mecânica de membrana, células PEM têm restrição quanto a pureza do hidrogênio, requerendo o com alto grau de pureza. Eventuais impurezas que aparecem no hidrogênio provocam envenenamento do catalisador, com redução da atividade e eficiência, assim, elevado grau de pureza de hidrogênio ou maiores densidades catalisadores são necessários.

Vestígios de impurezas, resultantes de diferentes processos de produção de hidrogênio incluem uma vasta gama e, o efeito das impurezas podem alterar a atividade catalítica do catalisador, a resistência óhmica, devido ao envenenamento do eletrólito sólido e mudanças na hidrofobicidade dos poros que afetam a gestão da água no sistema, o que por sua vez afeta o transporte de massa dos gases. Em todos os casos, perdas potenciais substanciais pode ser alcançadas e, que podem ou não ser reversíveis, dependendo da impureza presente, sob pena de contaminação permanente da PEM e redução, tanto da performance, quanto da sua vida útil.

Sistemas PEM estão disponíveis hoje para uma variedade de aplicações, com vendas focadas nos setores de telecomunicações, data centers e mercados residenciais de energia primária (ou backup), e empilhadeiras elétricas e outros veículos de movimentação de materiais. Células de combustível PEM também são usados em ônibus e veículos de demonstração de passageiros – os principais fabricantes de automóveis antecipam o início das vendas de veículos de célula de combustível comerciais em todo 2014-2016. PEM são abastecidos com gás hidrogênio, metanol ou combustíveis reformados.

Você pode aprender sobre os outros tipos de tecnologia de células de combustível no site da

Fuel Cells 2000′s.

Planta de Equilíbrio do Sistema de uma Pilha de Célula de Combustível:

A operação de uma pilha de combustível requer agregar vários outros subsistemas essenciais e o equipamento auxiliar completo em torno da pilha de célula de combustível, usado para realizar e controlar o abastecimento do hidrogênio (combustível), do ar ou oxigênio (oxidante), a gestão da água, a gestão de calor, gerenciamento e aproveitamento de energia é chamado de Planta de Equilíbrio do Sistema de Pilha de Célula de Combustível.

A planta de equilíbrio do sistema de uma pilha de célula de combustível pode ser tão complexa e cara como a própria pilha de célula de combustível. Ela inclui diversos tipos de dispositivos mecânicos e eletromecânicos, como válvulas de controle e sensores, filtros, tubulações, juntas e vedantes, além de tanques (de hidrogênio líquido pressurizado e de água deionizada) e outros dispositivos como compressor de ar, bombas hidráulicas (para os umidificadores e para o arrefecimento da célula), radiador e ventilador (ou trocador de calor, para o arrefecimento da célula ), condensador (separador de água e ar), umidificador de fluxo e refrigeradores (ambos tanto para o ar quanto para o hidrogênio), como exemplificado na figura a seguir.

|

| Esquema do sistema de célula de combustível PEM de hidrogênio |

Um subsistema eletrônico é empregado para controlar a planta, por malhas de controle PID. A resposta de um sistema de energia a célula de combustível só é limitado, primariamente, pela alimentação de ambos, ar e de hidrogênio, realizado pela regulação da pressão e vazão dos fluxos, respectivamente mas, ela depende, também, da gestão de calor e de água.

Enquanto a corrente circula, instantaneamente, pela carga conectada à pilha de células de combustível, calor e água são gerados, enquanto que oxigênio é esgotado e, o sistema de controlo respiratório, da pilha de combustível requerido para manter a pressão dos reagentes através da membrana, a hidratação da membrana e a temperatura ótima, a fim de evitar a degradação prejudicial da tensão da pilha, e assim, a redução da eficiência.

Estes parâmetros críticos de célula de combustível são controlados por uma série de atuadores, tais como o solenoide de válvulas proporcionais, motores de bomba, do compressor e do ventilador, palhetas guia de expansores, umidificadores, e condensadores. O sistema atuador auxiliar precisa fornecer ajustes finos e rápido para satisfazer os padrões de desempenho, segurança e confiabilidade.

Uma pilha de células de combustível requer quatro sistemas de fluxo controlada, com as seguintes atribuições:

- Fornecimento de hidrogênio para a alimentação do ânodo (cor vermelha na figura);

- Fornecimento ar para o cátodo (cor azul escura na figura);

- Fornecimento de água deionizada que serve como líquido de arrefecimento no canal de arrefecimento da pilha (cor azul clara, na figura);

- Fornecimento de água deionizada, que é fornecida ao umidificador para umidificar, tanto fluxo de hidrogênio para anodo, quanto o fluxos de ar para catodo (também co azul clara na figura).

Estes quatro subsistemas são assinalados como pontos de controle U1 até U4 na Figura a seguir. A operação em alta pressão melhora significativamente a velocidade das reações e, portanto, a eficiência da célula de combustível e eleva a sua densidade de energia. O hidrogênio já se encontra pré-pressurizado no seu tanque e precisa apenas de uma válvula reguladora de pressão na suas saída, enquanto que um compressor eletro-motorizado é necessário para comprimir o ar a um nível de pressão adequado, controlado.

A temperatura do ar no colector de alimentação do compressor é tipicamente elevada e evitar qualquer dano para a membrana da célula de combustível, o ar tem de ser arrefecido para a temperatura de funcionamento da pilha. Para evitar desidratação da membrana, o fluxo de ar que sai do arrefecedor é em seguida umidificado antes de entrar na pilha, por micro pulverização de água diretamente na corrente de ar no interior do umidificador. Pelo mesmo motivo e da mesma forma, o hidrogênio também é umidificado. O volume do umidificador é pequeno e um modelo estático do umidificador é usado.

A produção de energia na célula depende muito de uma relação de excesso de oxigênio no cátodo. Como a falta de oxigênio é um problema o ar irrigado é feito em excesso. Quando este excesso de ar deixa a pilha, ele carrega consigo água e vapor de água, produzido na célula de combustível. Para um sistema de célula de combustível para automóveis, um separador (condensador) de água é necessário a fim de recuperar o máximo de água. O suprimento de hidrogênio também é caracterizado por excesso mas, este é, simplesmente, realimentado para a entrada.

Uma vez que a temperatura da pilha deve ser mantida abaixo de 94 °C, o excesso de calor libertado na reação da célula de combustível é retirado pela circulação de um refrigerante de água desionizada, um circuito de fluxo de água refrigerada selado, que circula pelo entorno de cada célula da pilha, tal como mostrado na figura ao lado que ilustra o empilhamento de duas células. O líquido de arrefecimento após sair da pilha, passa através de um permutador de calor (ou de um radiador ventilado), a fim de remover o calor do sistema, e uma bomba hidráulica mantém a contínua circulação do refrigerante.

O subsistema abastecimento de fluxo dos reagentes consiste dos componentes auxiliares por onde fluem os reagentes, hidrogênio e oxigênio, controlados pelas malhas de controle de fluxo de fornecimento de ambos. A medida que o motor de tração do veículo consome corrente, o hidrogênio e o oxigênio se esgotam na pilha de célula de combustível, de modo que o fluxo de hidrogênio no ânodo e o fluxo de ar no cátodo, precisam ser, ambos continuamente regulados, ajustando-se à demanda de potência da pilha, por meio do controle da válvula proporcional e do velocidade motor do compressor, respectivamente.

O objetivo do controle é fornecer fluxos de reagentes suficientes (para manter a relação de excesso desejado) para garantir respostas transientes rápidas e minimizar o consumo de energia auxiliar.

Um condicionador de energia (conversor CC/CC), indicado como ponto de controle U5 na figura, é frequentemente necessário, uma vez que a tensão de uma pilha de células de combustível varia significativamente e não é adequado para componentes para alimentar diretamente consumidores elétricos típicos como o motor de tração. O poder condicionado é fornecido ao motor de tração ligado ao sistema de transmissão do veículo. O controle de entrada U6 na figura representa o controle de acionamento do motor de tração.

Você pode pode aprender mais sobre as plantas de equilíbrio do sistema de pilhas de células de combustível e suas estratégias de controle, estudando uma série de literaturas especializadas (em inglês):

e também pode conhecer conceitos modernos de designe e de montagem de pilhas de células combustíveis de alta performance do VE da Honda: New Fuel Cell Stack For HONDA FCX Clarity

Você pode prosseguir nesta postagem ou “saltar” para o próximo sub-tópico relacionado: Investigando as Reações Químicas em uma Célula de Combustível (que requer alguma dose de interesse por química).

Um VE Movido a Células de Combustível Precisa de Bateria de Íons de Lítio?

Todos os veículos de célula de combustível necessitam de um dispositivo de armazenamento de energia elétrica grande bastante, para poder atender às necessidades da gerência da variação de carga e os picos de partidas freqüentes, porque as células de combustível são um tipo de gerador de energia elétrica que não convém alimentar diretamente o motor elétrico de um carro (e menos ainda podem substitui-lo por si próprias, como alguns chegam a imaginar).

As baterias Li-ion compactas usando construção por células laminadas, caracterizam tamanho menor, maior potência e maior capacidade do que as células cilíndricas convencionais podem ser uma boa opção como armazenadora de energia. Isso as torna ideal para uso em automóveis e uma escolha natural para VEs por células de combustível e veículos elétricos híbridos.

No entanto carros mais simples podem até mesmo utilizar apenas um banco de super-capacitores (ultra-capacitor) para isso, em vez da bateria de Li-ion. Os super-capacitores atuais têm um desempenho ótimo e confiabilidade, tendo uma vida útil muito longa e livre de problemas.

Porém, os fabricantes de veículos de célula de combustível parecem estar olhando para o meio-termo, que é agora algo comum com a arquitetura dos veículos elétricos puros, onde o uso de um super-capacitor é combinado com a bateria de Li-íon, ajudando a estender a sua vida útil do conjunto, um pouco mais e melhorando o desempenho geral.

Aqui, o principal condutor da decisão é geralmente custo-sobre-vida.

Custos e Questões Ambientais:

As células de combustível foram construídos pela primeira vez em 1839 pelo cientista galês Sir William Grove, no entanto, não foram consideradas uma fonte de energia séria até NASA as escolheu, nos anos 1960, para fornecer energia para o programa espacial.

Mas as células de combustível também tem um lado negativo que podem ser vistos por dois ângulos. O primeiro diz respeito a preocupações ambientais quanto a produção do hidrogênio e o segundo, quanto aos custos de produção das próprias células combustíveis. Elas funcionam com hidrogênio, o elemento mais abundante no universo. Mas, enquanto o hidrogênio é abundantemente disponível e pode ser extraído a partir de recursos renováveis e não renováveis, ele nunca está sozinho. Na natureza, todo hidrogênio está ligado a outros elementos e precisa ser separado.

Assim, por um lado, o hidrogênio que é necessário e que precisa ser bastante puro, atualmente vem, com maiores facilidades geo-políticas e tecnológicas, principalmente, de matérias-primas que são combustíveis fósseis, principalmente o gás natural. O problema aqui nem é tanto os custos dos processos mas, o fato de que eles tendem a continuar a agravando a problemática ambiental. Em outras palavras, enquanto que a operação das células de combustível, em si, não introduzem gases indesejáveis no meio ambiente, a produção de hidrogênio a partir do gás natural, e de algumas outras alternativas que ora se apresentam, infelizmente, o fazem.

Se quisermos tornar o combustível de hidrogênio empregado nas células de combustível a um custo menor e com emissão de baixo carbono, temos de continuar investindo, pesquisando e testando até encontrar matérias-primas alternativas e processos ótimos que produzam o hidrogênio na pureza adequada e com amplas possibilidades de escala de volume de produção.

Mas eu creio, por tudo que tenho observado com os resultados e as expectativas das experiências originadas das iniciativas correntes, principalmente aquela que se tem feito, de maneira pioneira e mais intensa no programa do estado norte-americano da Califórnia, que isso parece ser a parte mais fácil de ser resolvida. Como o hidrogênio tem também outras aplicações industriais, além de servir de combustível às células não somente visando automóveis mas, também, a produção de energia de uma maneira geral, já exite, atualmente, vindo de longa data, uma grande diversidade de processos de produção de hidrogênio em escala, os quais estão em contínuo aprimoramento e, também, novos processos de produção do hidrogênio vêm sendo investigados e testados, em substituição aos que não são ambientalmente amigáveis.

Por outro lado, a energia obtida por células de combustível para força de tração em mobilidade pessoal é bem mais cara do que a alternativa de VEs a bateria e do que VMC a gasolina ou diesel, por causa do custo de fabricação da célula de combustível, em si, principalmente devido aos custos dos catalisadores caros que ora sã empregados, e que são essencialmente necessários para produzir as reações químicas que devem ocorrem no processo de geração que ocorre no interior das células. A diferença de custos é tão significativamente grande que inviabiliza, no momento, a produção em escala de células de combustível para os automóveis.

Como sabemos, tanto a platina quanto o níquel são empregados como catalizadores nas principais células de combustível atuais, respectivamente no anodo e no catodo. A platina é um metal raro e caro e o níquel não fica muito atrás e é por causa da necessidade do emprego desses materiais é que, até o presente momento, as células de combustível não se tornaram custo-efetivo competitivas. A platina é, também, o catalisador mais eficiente encontrada ainda para a produção de hidrogênio a partir de biomassa e, mesmo que ela seja substituída por níquel, os parâmetros de eficiência e qualidade caem e o problema do custo ainda persiste considerável. A tecnologia dos catalisadores, permitindo empregar materiais menos caros, é essencial para reduzir o custo das Células a Combustível.

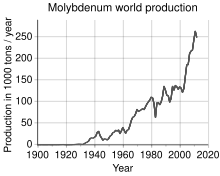

Principalmente entre o período de 1997 e 2006, os custos de produção das células de combustível foram diminuídos drasticamente porque as matérias-primas, como a grafite, metais, plásticos, produtos de base e de composto foram se tornando mais baratos, devido aos processos e a produção em escala em toda a cadeia associada. Isso aconteceu, principalmente, visando o mercado de aplicação das células combustíveis em Estações de Produção de Energia que, diferente dos VEs, utilizam Célula de Combustível de Carbonato Fundido (MCFC) mas, isso refletiu, em grande parte e em tempo, nos custos de produção de células combustíveis do tipo PEM, tecnologia adequada para aplicação nos VEs .

Para se ter uma ideia, o custo de fabricação de células combustíveis caiu de cerca de US $ 20.000 por kW de potência em 1997 para cerca de uns US $ 4.500 por kW de potência em 2006. Isso estimulou alguns governos e algumas montadoras a dar inicio aos programas de testes de VEs movidos a células de combustível, já a um custo de cerca de US $ 3.500 em 2008. Todavia, o material que é catalisador, tipicamente a platina, se manteve caro e, mesmo que se tenha buscado contínuas melhorias que permitiram a redução da quantidade de platina, empregada a um mínimo, atualmente, os custos parecem ter encontrado uma barreira de estabilidade, em um patamar próximo a uns US $ 1.500 por kW, o que ainda não viabilizaria o produto para aplicação comercial nos VEs.

|

| Custos de célula de combustível MCFC e redução de custos ($ / kW) de 1996-2006 |

Note que, embora seja interessante mostrar, também, um gráfico das cargas de platina, a indústria de células de combustível automotivas considera que os valores das cargas de platina não são uma informação para consumo público e, por isso, apesar de se ter a informação referente ao custo final do produto, não se tem a informação de quanto de platina, exatamente, é preciso por kW. Todavia, sabe-se que os esforços de inovação tenológica obtiveram êxito em reduzir a carga e platina em cerca de 5 vezes entre os anos de 2005 e 2010, porém, depois disso, parece ter chegado, também, a um limite.

Existem alegações de que as células de combustível PEM dos VEs atuais estejam sendo construídas com porcões de carga de platina de cerca de apenas 0,2 mg/cm2 de área da camada do catalizador, o que significa, sem considerar nenhum aumento extra da potência de saída, uma carga de platina de apenas 0,57 g/kW. Além disso, existem um ambiente especulativo atualmente, produzindo dados muito dispersos sobre o custo das células de combustível, que variam desde US $ 50,00 por kW até US $ 3000,00 por kW.

Note-se ainda que, para atingir a atual formação de custos, já se está considerando os novos processos de reciclagem da platina, o que a torna menos dispendiosa. Também considera-se o baixíssimo custo de manutenção e a longa vida útil, características das células de combustível. É exatamente por isso, os VEs movidos a células combustíveis, que se encontram atualmente em testes, e que possuem uma pilha de células de combustível do tipo PEM, tipicamente de 100 kW, as quais eu creio não custarem menos de US $ 150.000 para cada unidade sendo fabricada, não podem, ainda, ser vendidos mas, somente alugados, e a preços simbólicos, para privilegiados usuários de teste, e em alguns poucos programas pioneiros existentes.

Para superar isto, os cientistas e pesquisadores industriais estão pesquisando catalisadores alternativos a partir de metais de base e, atualmente se está investigando, também, oportunidades oferecidas pelas mudanças no desempenho catalítico de um material, quando faz-se mudanças de seu tamanho da massa para dimensões nanométricas. Certos materiais em nanoescala exibem novos fenômenos que desempenham um papel insignificante, diferentes de quando eles se encontram em dimensões de escalas maiores. Porque as partículas são tão pequenas, o seu comportamento passa a ser regido, em grande parte, pelas regras da mecânica quântica em um fenômeno conhecido como Efeito Quântico de Tamanho(6).

Todavia, ao que parece, entender como o tamanho das partículas de um catalisador nanoestruturado pode afetar a atividade das reações químicas no interior de uma célula de combustível é um problema para pesquisa de longa duração e de resultados custo-efetivos ainda incertos, e “além disso, o papel de superfícies e interfaces torna-se predominante” explica a pesquisadora Amra Peles do United Technologies Research Center (UTRC): “Porque a platina é tão cara, deseja-se obter a melhor relação possível de quantidades locais de reação na superfície, maximizando a área de superfície. Queremos partículas menores, mas há um limite para o quão pequeno você pode chegar de maneira proveitosa, ao estudar partículas de diferentes tamanhos que são capazes de proporcionar uma compreensão dos limites de utilização de metais preciosos. ”

É preciso ocupar um grande computador para estudar partículas pequenas, desta forma, Peles voltou-se para o Jaguar, um sistemas de computação de alto desempenho, da ORNL (Oak Ridge National Laboratory, um laboratório multidisciplinar de ciência e tecnologia gerenciado para o Departamento de Energia dos EUA) e um dos mais poderosos do mundo. Através do programa de parcerias industrial do ORNL, Peles e seus companheiros de pesquisa têm aproveitado o poder do Jaguar para expandir dramaticamente a compreensão de UTRC de processos catalíticos em escala nanométrica:

“Nossa capacidade de estudar os modelos maiores, mais realistas e complicados com Jaguar nos permitiu descobrir as alterações de propriedades e características de catalisadores com bases de platina e de níquel que eram desconhecidas para nós, anteriormente, e que são acessíveis apenas em nanoescala.”, Explicou Peles.

Como vimos, a platina é já conhecida como um catalisador eficaz, mas a platina é muito rara e muito cara para uso generalizado e isso tem levado alguns outros pesquisadores a virar-se para a natureza em busca de inspiração. Eles investigaram o hidrogênio produzido por catalisadores de enzimas naturais de certos organismos vivos. Isso foi noticiado em 2011 na revista Nature Materials pelo teórico Jens Nørskov do Departamento de da Energia SLAC do National Accelerator Laboratory e da Universidade de Stanford e uma equipe de colegas liderados por Ib Chorkendorff e Søren Dahl na Universidade Técnica da Dinamarca (DTU).

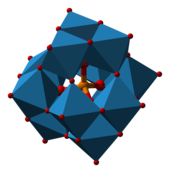

Esse e outros estudos correlacionados levaram a compostos relacionados, o que eventualmente levou para o sulfeto de molibdênio. “O molibdênio é uma solução barata” para catalisar a produção de hidrogênio, Chorkendorff disse. Os diversos experimentos levam a crer que filmes de sulfeto de molibdênio amorfos são eficientes catalisadores inovadores, para a produção de hidrogênio por eletrólise em água. As películas são preparadas através de procedimentos simples de eletro-polimerização.

Notas:

- Catálise é o aumento da velocidade de uma reação química devido à participação de uma substância denominada um catalisador. Ao contrário de outros tipos de reações em que os reagentes utilizados nas reações químicas são consumidos, um catalisador não é consumido. Um catalisador é uma substância que afeta a velocidade de uma reação química, alterando a energia de ativação necessária para a reação proceder e que pode participar em múltiplas reações de cada vez. A única diferença entre uma reação catalisada e uma reação não catalisada, é a energia de ativação que é diferente. Não há efeito sobre a energia dos reagentes ou os produtos. A ΔH (variação de entalpia de uma reação química, que corresponde diretamente ao calor envolvido nessa reação) para ambos os tipos das reações é a mesma.

As reações catalíticas são reações químicas típicas, ou seja, a velocidade da reação depende da frequência de contato dos reagentes para a determinação da taxa de velocidade da reação. Geralmente, as taxas são limitadas pela quantidade de catalisador e pela sua “atividade”. No entanto, nas aplicações comerciais busca-se atingir aumento da atividade e diminuição a quantidade, simultaneamente, para aumentar a eficiência diminuir custos, respectivamente.

As células de combustível dependem de catalisadores, em geral a base de platina, para ambas as reações, anódica e catódica. Quando em contato com um dos elétrodos numa célula de combustível, esta platina aumenta, tanto a taxa de oxidação do hidrogênio (do lado do anodo), quanto a taxa de redução do oxigênio (no catodo), quer para a água, ou para hidróxido ou peróxido de hidrogênio.

Os efeitos catalíticos tal como eles ocorrem no interior das células de combustível, a difusão dos reagentes ao longo da superfície da camada de catalisador e a difusão de produtos provenientes da mesma é o mais importante na determinação da taxa de reação.

No anodo, H2 absorve na superfície da Pt, em seguida, se dissocia em átomos de H que se ligam à superfície átomos de Pt, mas pode patinar em torno de um local para outro. Em solução, H2 borbulha sobre Pt finamente dividida que resulta no famoso “eletrodo de platina”, que catalisa equilíbrios redox envolvendo H2 e H+: ( 2H+(aq) + 2e– → H2(g) )

- Antigamente, o termo oxidação significava combinar-se com o oxigênio pois, quando inicialmente adquiriu-se o conhecimento da estrutura dos átomos das moléculas verificou-se que, quando um elemento ou uma substância combinava-se com o oxigênio, esta espécie química perdia elétrons.

Modernamente, o termo oxidação significa apenas perder elétrons, mas não necessariamente em presença de oxigênio. Quando um elemento perde elétrons o seu estado de oxidação aumenta. Exemplo: Al0 → Al+3 + 3 e- neste caso, o alumínio (Al) perdeu 3 elétrons que, ou se tornaram livres (hábeis para formar corrente elétrica) ou foram transferidos para uma outra espécie química.

Já, a redução, nada mais é que a reação de sentido contrário, ou seja, o elemento ganha elétrons. Assim, diz-se que, na oxidação, o número de oxidação (Nox) do elemento aumenta (pois ele perde elétrons). Na redução, o número de oxidação (Nox) se reduz (pois o elemento ganha elétrons).

Quando um átomo possui em sua estrutura o mesmo número de elétrons e prótons, dizemos que ele se encontra eletricamente neutro ou, desprovido de carga elétrica. Quando um átomo ganha ou perde um ou mais elétrons, dizemos que ele se torna ionizado, ou que ele tornou-se um Íon.

Se um átomo ganha elétrons, ele se torna um íons dotado de carga elétrica negativa (ou carregado negativamente), o qual chamamos de ânion. Se um átomo perde elétrons, ele se torna um íons dotado de carga elétrica positiva (ou carregado positivamente), o qual chamamos de ânion chamamos de cátion.

Quando um átomo tornado em um íon, ele sofre um aumento da sua reatividade, que é a medida da tendência que ele apresenta para realizar ligações ou interações com outros átomos (reações químicas). Essa tendência é natural pela via de regra que partículas com cargas elétricas em oposição se atraem e partículas com cargas elétricas coincidentes se repelem e, com isso, os íons interagem entre si, podendo ganhar movimento.

Em

matéria em estado sólido as partículas componentes (átonos, íons e moléculas) estão fixas na estrutura e

apenas os elétrons podem ter mobilidade, desde que consigam se desprender da eletrosfera dos átomos, se tornando elétrons livre. Todavia, nos demais

estados na matéria, como o líquido, o gasoso e plasmático, também os íons e os átomos neutros, além dos elétrons, têm mobilidade.

Utilizamos o termo oxirredução para designar a reação global que compreende as duas meia reações (oxidação e redução) quando elas são realizadas em sequência. Reações de oxirredução ocorrem com frequência na natureza, principalmente, onde existe mobilidade de íons.

As aplicações industriais que empregam as reações de oxirredução são inúmeras, e foram sendo desenvolvidas ao longo do tempo e, já eram usadas até mesmo quando o ser humano ainda não entendia o mecanismo delas. Processos de purificação de metais, como o ferro, o cobre e o zinco empregando essas reações já eram usadas a séculos para a produção máquinas bélicas, como canhões e munição.

Um polímero é uma molécula cadeia longa composta por várias subunidades, conhecidos como monômeros. Devido à sua ampla gama de propriedades, ambos os polímeros sintéticos e naturais desempenham um papel essencial e onipresente na vida cotidiana. Moléculas de polímero especial contendo subunidades ionizáveis, conhecidas como polielectrólito ou ionômero, pode compor interessantes estruturas poliméricas porosas, que são usadas para construir membranas que permitem a circulação de catiões, através de seus poros, mas não conduzem nem anions nem elétrons.

-

Modernamente o termo oxidação significa, tão somente, perder elétrons, ou ainda obter um aumento da sua reatividade (tendência que os átomos da substância simples têm de efetivamente participar de uma reação química, ligando-se a outros átomos de outras substâncias), mas não necessariamente em presença de oxigênio. Quando um elemento perde elétrons o seu estado de oxidação aumenta (aumento algébrico da carga formal). Forçosamente, isto se dá através da transferência de elétrons, que, tornando-se em elétrons livres, transitam por um percurso e por fim se agregam à outra espécie química. Combustíveis expressos em suas fórmulas moleculares.

- Muito embora isso possa gerar alguma confusão, o acrônimo PEM é usado, costumeiramente, tanto para designar o termo em inglês “Proton Exchange Membrane”, como também o termo “Polymer Electrolyte Membrane”, todavia, em essência, ambos se referem a mesma membrana, empregada no mesmo tipo de Célula Combustível, cujo acrônimo associado é, então, PEMFC. Confira isso em PEMFC. Enquanto isso, o acrônimo MEA (Membrane Electrode Assemblies) refere-se a peça única que é formada pela membrana e pelos elétrodos integrados já integrados a ela.

Combustíveis expressos em suas fórmulas moleculares.

-

Efeito Quântico de Tamanho (Quantum Size Effect): Um dos efeitos mais direto da redução do tamanho dos materiais à escala nanométrica é o aparecimento de efeitos de quantização, devido ao confinamento do movimento dos elétrons. Isto conduz a níveis de energia discretos, dependendo do tamanho da estrutura, daquele como é conhecido a partir do potencial simples, bem tratados em mecânica quântica introdutória. Seguindo esta linha, estruturas artificiais, com propriedades diferentes das dos materiais a granel correspondentes, podem ser criadas. O controle das dimensões, bem como a composição das estruturas, tornam possível adaptar as propriedades do material para aplicações específicas. Ambos, nanoestruturas de materiais semicondutores e materiais metálicos, foram investigados ao longo dos anos. Embora as aplicações de nanoestruturas metálicas ainda estejam muito limitadas, a de eletrônica de semicondutores e componentes opto-eletrônicos, com base em estruturas com efeitos quântico de tamanho, têm sido no mercado há vários anos. É muito raro que as nanoestruturas aparecem como estruturas permanentes livres. Em vez disso, eles são incorporadas num material de matriz, que tem necessariamente um efeito sobre os níveis eletrônicos na nanoestrutura. Deve notar-se que muitas aplicações de nanoestruturas não depende, diretamente, dos os efeitos quânticos de tamanho, sobre as suas propriedades eletrônicas. No entanto, em vez disso, a superfície em relação a de volume é o que pode levar a novas funcionalidades, por exemplo, os efeitos catalíticos (como é o caso das questões em torno da eficiência por quantidade de platina nas células de combustível). Intensa pesquisa está voltada para a introdução de novas funcionalidades para materiais de matriz sem afetar outras propriedades do material, com a introdução de estruturas nanométricas.

- A duração da Vida Útil de células combustíveis de emprego veicular não costuma ser medida em unidade de tempo, mas, sim, em unidade de percurso (distância percorrida). Em 10 anos, a vida útil das células de combustível PEM de hidrogênio mais que triplicou: ela era de cerca de apenas 45.000 km em 2006, e em 2013 atingiu cerca de 160.000 km (o que já trouxe um razoável alento). No entanto, muitos consideram que as células de combustíveis em automóveis se tornará ideal, somente quando elas passarem a durar a partir de 240.000 km, o que, até o presente momento, ainda não ocorreu, mas isso é esperado para até o ano de 2020. Se você comparar motores a combustão interna e células de combustível, ainda há uma nítida diferença, tanto no custo (principalmente pelo requerimento de platina), quanto no tempo de vida. A Toyota, por exemplo, constrói seus motores a combustão interna para uma vida útil declarada de 400.000 km (mas eu mesmo sei de um Toyota que está batendo a marca de 800.000, com 21 anos de uso). Os problemas notórios que comprometem a vida útil das células combustíveis são os mesmos de sempre, e via desenvolvimento de técnicas construtivas e de materiais, vem sendo melhorados aos poucos: o ataque químico da membrana por radicais livres H2O2, a corrosão do carbono e a instabilidade da platina. Neste linque: Hydrogen and Fuel Cell Activities, Progress, and Plans – Report to Congress há um relatório (em inglês) que, apesar de já um pouco antigo, ainda me parece ser bastante interessante de se estudar.

Fonte: http://automoveiseletricos.blogspot.com.br/2013/06/como-uma-celula-combustivel-e-o.html